デジタルトランスフォーメーション(DX)

デジタルトランスフォーメーションを進めるために今あるデータの内容を確認しているが、データ量、データ数が多くて、手に負えない。

顧客

- 業種:製造業(情報通信機器)

- 部署:全部署(情報システム部)

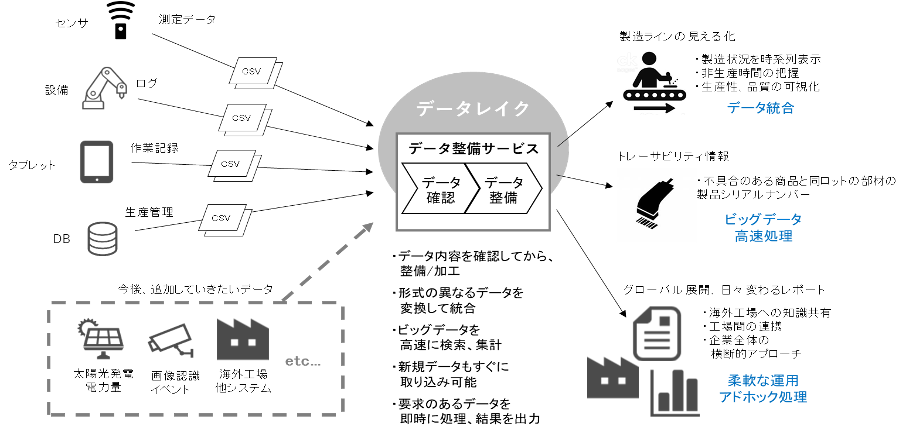

- 利用シーン:データレイク、IoT、トレーサビリティ、アドホック処理

背景

工場のIoT化への取り組みとして、まず製造ラインの見える化にトライしました。センサや設備など異なるデバイスから収集したデータは、形式や定義(単位、頻度など)が不ぞろいなため統合できず、また、製造ラインのトレーサビリティの処理に1日以上かかることもわかり、ビッグデータの処理速度にも課題がありました。経営層からは、ラインだけでなく工場全体や海外拠点との連携も見据えた見える化を求められていました。

課題と効果

-

工場の生産状況を見える化したいが、各デバイスから収集したデータは、データ定義や形式が不ぞろいでそのまま統合できない。

→

データ整備サービスは、データの確認、整備ができるため、効率良く統合でき、スムーズに見える化を実現できました。

-

不具合発覚後、同ロットの部材を使った製品のシリアルナンバーの特定に数日以上かかってしまう。

→

データ整備サービスはインメモリ技術を用いた処理を使うため、検証時は部材の特定処理時間を約90%短縮できました。

-

企画部から新しいデータの依頼を受けても、情報システム部ではデータを整備/加工に時間がかかってしまい、必要とされるタイミングにデータを返せない。

→

企画部の担当者でも「データ確認」レポートを見て、データ内容を把握できた。データ整備/加工の知識がなくても、「テーブル編集仕様作成サポート」で支援してもらい、編集したCSVを作成できました。

利用イメージ

センサや設備ログから収集したデータは、適切に異常値処理や欠損値補完を行い、分析しやすいように必要な情報を含む行列形式にそろえる必要があります。データ整備サービスは、本番データの内容を確認してから、データ処理を実行できるため、必要な情報を効率良く統合できるだけでなく、見える化した後にどのようなレポートが得られるのかをシステム構築前に検証することができました。また、データの利用者自身が高度なデータ整備/加工を行う必要がないため、蓄積したデータの利用も進みました。その結果、定型処理はシステム化し、非定型なアドホック処理はデータ整備サービスを利用するようになり、システムのスリム化も実現できました。スリム化により、早期に製造ライン見える化を実現することができ、企業全体の迅速な経営判断に役立っています。

関連動画:デジタライゼーション